光学磨削是一种精密加工工艺,用于对光学元件(如透镜)进行成型和精加工, 镜子, 和棱镜,以实现所需的光学特性和表面质量. 它涉及使用悬浮在液体或糊状物中的研磨颗粒从光学元件表面去除材料. 以下是光学研磨工艺的概述:

1. **材料选择**: 根据光学元件的要求选择合适的光学材料, 如折射率, 传输特性, 和机械稳定性. 常见的光学材料包括玻璃, 陶瓷, 和水晶.

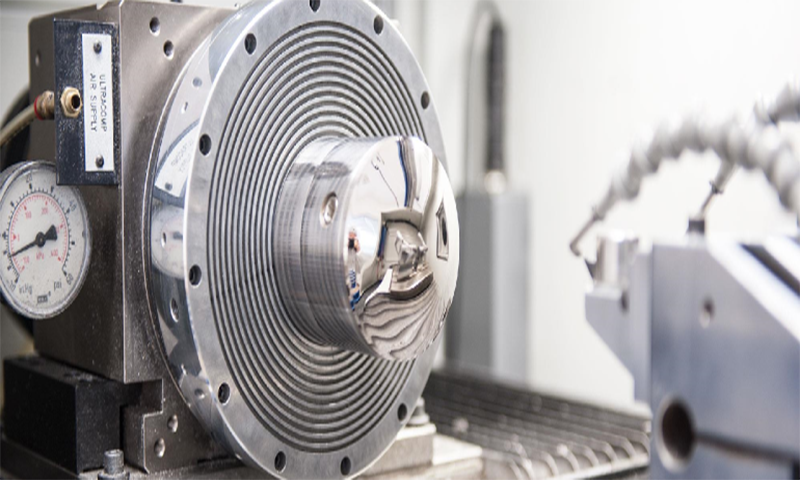

金刚石车削

2. **制备**: 通过清洁和检查光学元件的表面缺陷来准备用于研磨的光学元件, 划 痕, 或其他瑕疵. 将部件牢固地安装在工件夹持装置或夹具上,以防止在磨削过程中移动.

3. **磨床设置**: 使用合适的砂轮设置磨床, 冷却液系统, 和其他配件. 砂轮可以是金刚石或磨料基的, 取决于被研磨的材料和所需的表面光洁度.

4. **研磨工艺**: 通过使砂轮与光学元件表面接触来开始研磨过程. 涂抹冷却液或磨削液以润滑接触区域并去除磨削过程中产生的热量. 控制砂轮速度等磨削参数, 进给速度, 和切深,以实现所需的材料去除率和表面光洁度.

5. **精确控制**: 使用轮廓仪等精密测量工具, 干涉 仪, 或光学测试设备来监测和控制磨削过程. 测量表面粗糙度等参数, 形状错误, 和表面图,以确保组件满足规定的光学要求.

6. **迭代研磨**: 光学磨削通常是一个迭代过程, 需要多次磨削和测量循环才能达到所需的表面质量和光学性能. 根据测量结果,根据需要调整磨削参数和砂轮几何形状,以优化工艺.

金刚石车削

+金刚石车削是使用车床或衍生机床对精密元件进行机械加工的过程 (例如:, 车铣刀, 旋转传输) 配备天然或合成金刚石刀头. 术语 单点金刚石车削 (SPDT) 有时应用, 虽然与其他车床工作一样, 这 "单点" 标签有时只是名义上的。 (可选择倒圆角刀尖和轮廓形状刀具). 金刚石车削工艺广泛用于从晶体制造高质量的非球面光学元件, 五金, 丙烯酸, 和其他材料. 通过金刚石车削生产的光学元件用于望远镜的光学组件, 视频投影仪, 导弹制导系统, 激光器, 科研仪器, 以及许多其他系统和设备. 今天大多数 SPDT 都是通过计算机数控完成的 (数控) 机床. 金刚石还用于其他加工过程, 如铣削, 研磨, 和珩磨.

金刚石车削

7. **抛光**: 研磨后, 光学元件可以进行抛光,以进一步提高表面光洁度和光学质量. 抛光涉及使用逐渐细小的研磨颗粒和抛光化合物来去除研磨痕迹并实现光滑, 光学透明表面.

8. **清洁和检查**: 彻底清洁光学元件以清除任何残留的研磨碎屑, 冷却剂, 或抛光化合物. 目视检查表面并使用光学测试设备检查,以确保其满足规定的光学性能要求.

9. **质量保证**: 在整个研磨过程中实施质量保证措施,以确保成品光学元件的完整性和一致性. 记录流程参数, 测量结果, 以及用于可追溯性和质量控制目的的检查记录.

光学磨削需要精密设备, 熟练的操作人员, 并密切关注细节,以实现所需的光学特性和表面质量. 这是制造用于广泛应用的高质量光学元件的关键步骤, 包括成像系统, 激光光学, 和光学仪器.