- Appelez-nous au

86-013530516428 - Envoyez-nous un e-mail

sales@silveroptics.net - Whatsapp (en anglais seulement)

13530516428

La rectification optique est un procédé d’usinage de précision utilisé pour façonner et finir des composants optiques tels que des lentilles, Miroirs, et des prismes pour obtenir les propriétés optiques et la qualité de surface souhaitées. Il s’agit de l’enlèvement de matière de la surface de l’élément optique à l’aide de particules abrasives en suspension dans un fluide ou une pâte. Voici un aperçu du processus de rectification optique:

1. **Sélection des matériaux**: Choisissez un matériau optique approprié en fonction des exigences du composant optique, tels que l’indice de réfraction, Propriétés de transmission, et la stabilité mécanique. Les matériaux optiques courants comprennent le verre, céramique, et cristaux.

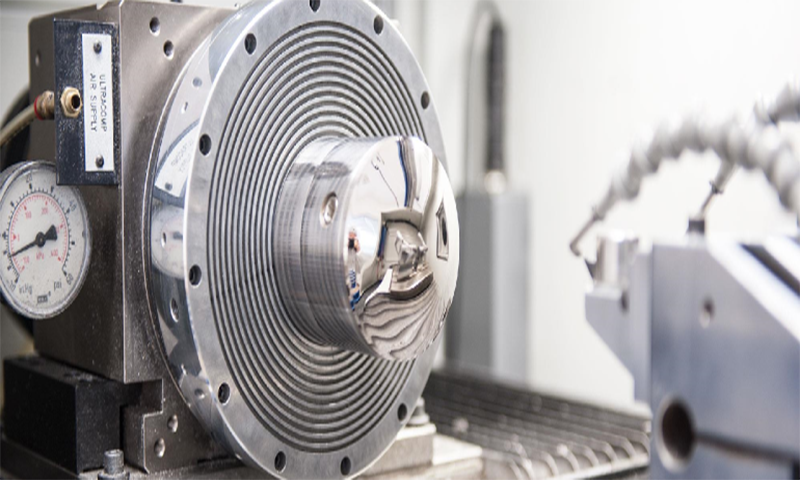

Tournage au diamant

2. **Préparation**: Préparez le composant optique pour le meulage en le nettoyant et en l’inspectant pour détecter les défauts de surface, Rayures, ou d’autres imperfections. Fixez solidement la pièce sur un dispositif de serrage ou un dispositif de serrage pour éviter tout mouvement pendant le meulage.

3. **Configuration de la rectifieuse**: Installez la rectifieuse avec la meule appropriée, système de refroidissement, et autres accessoires. La meule peut être diamantée ou à base d’abrasif, en fonction du matériau à rectifier et de l’état de surface souhaité.

4. **Processus de broyage**: Commencez le processus de meulage en mettant la meule en contact avec la surface du composant optique. Appliquez un liquide de refroidissement ou de meulage pour lubrifier la zone de contact et éliminer la chaleur générée pendant le meulage. Contrôlez les paramètres de meulage tels que la vitesse de la meule, Vitesse d’avance, et la profondeur de coupe pour obtenir le taux d’enlèvement de matière et l’état de surface souhaités.

5. **Contrôle de précision**: Utiliser des outils de mesure de précision tels que des profilomètres, Interféromètres, ou un équipement d’essai optique pour surveiller et contrôler le processus de broyage. Mesurer des paramètres tels que la rugosité de surface, Erreur de formulaire, et la figure de surface pour s’assurer que le composant répond aux exigences optiques spécifiées.

6. **Broyage itératif**: La rectification optique est souvent un processus itératif, avec plusieurs cycles de meulage et de mesure nécessaires pour obtenir la qualité de surface et les performances optiques souhaitées. Ajustez les paramètres de meulage et la géométrie de la meule au besoin en fonction des résultats de mesure afin d’optimiser le processus.

Tournage au diamant

+Le tournage diamanté est un procédé d’usinage mécanique d’éléments de précision à l’aide de tours ou de machines-outils dérivées (p. ex., Fraises à tourner, Transferts rotatifs) Équipé d’embouts à pointe diamantée naturelle ou synthétique. Le terme tournage diamant monopoint (SPDT (en anglais seulement)) est parfois appliquée, Bien que, comme pour les autres travaux de tournage,, le "à point unique" L’étiquette n’est parfois que nominale (Nez d’outil arrondis et outils de forme profilée étant des options). Le processus de tournage au diamant est largement utilisé pour fabriquer des éléments optiques asphériques de haute qualité à partir de cristaux, métal, acrylique, et d’autres matériaux. Les éléments optiques produits au moyen du tournage au diamant sont utilisés dans les assemblages optiques des télescopes, Vidéoprojecteurs, Systèmes de guidage de missiles, Lasers, Instruments de recherche scientifique, et de nombreux autres systèmes et appareils. Aujourd’hui, la plupart des SPDT sont réalisés à l’aide d’une commande numérique par ordinateur (CNC) Machines-outils. Les diamants sont également utilisés dans d’autres processus d’usinage, tels que le fraisage, broyage, et rodage.

Tournage au diamant

7. **Polissage**: Après le broyage, Le composant optique peut subir un polissage pour améliorer encore l’état de surface et la qualité optique. Le polissage consiste à utiliser des particules abrasives et des composés de polissage de plus en plus fins pour éliminer les marques de meulage et obtenir un, surface optiquement transparente.

8. **Nettoyage et inspection**: Nettoyez soigneusement le composant optique pour éliminer tout débris de meulage résiduel, caloporteur, ou des pâtes à polir. Inspectez la surface visuellement et à l’aide d’un équipement de test optique pour vous assurer qu’elle répond aux exigences spécifiées en matière de performances optiques..

9. **Assurance qualité**: Mettre en œuvre des mesures d’assurance qualité tout au long du processus de rectification afin d’assurer l’intégrité et la cohérence des composants optiques finis. Documenter les paramètres du processus, Résultats de mesure, et les dossiers d’inspection à des fins de traçabilité et de contrôle de la qualité.

La rectification optique nécessite un équipement de précision, Opérateurs qualifiés, et une attention particulière aux détails pour obtenir les propriétés optiques et la qualité de surface souhaitées. Il s’agit d’une étape cruciale dans la fabrication de composants optiques de haute qualité utilisés dans une large gamme d’applications, y compris les systèmes d’imagerie, Optique laser, et l’instrumentation optique.