- Позвоните нам по телефону

86-013530516428 - Напишите нам по электронной почте

sales@silveroptics.net - Ватсап

13530516428

Оптическое шлифование — это процесс прецизионной обработки, используемый для придания формы и отделки оптических компонентов, таких как линзы, Зеркала, и призм для достижения желаемых оптических свойств и качества поверхности. Он предполагает удаление материала с поверхности оптического элемента с помощью абразивных частиц, взвешенных в жидкости или пасте. Вот обзор процесса оптического шлифования:

1. **Выбор материала**: Выберите подходящий оптический материал, исходя из требований к оптическому компоненту, например, показатель преломления, Свойства трансмиссии, и механическая стабильность. К распространенным оптическим материалам относится стекло, керамика, и кристаллы.

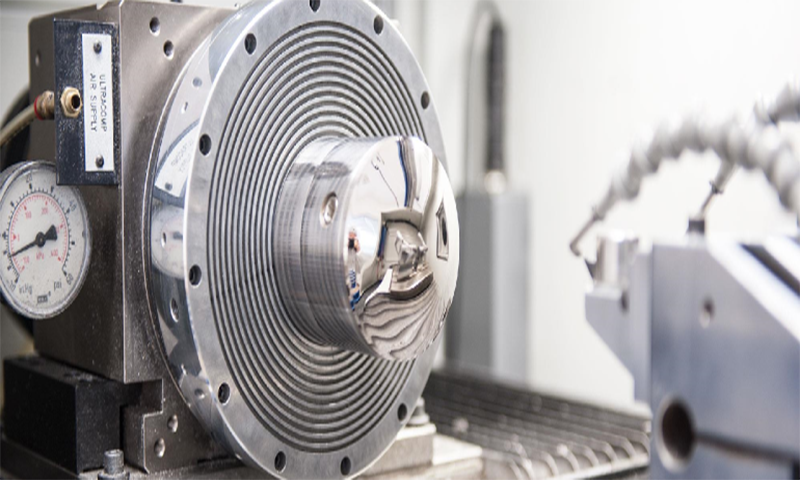

Алмазная токарная обработка

2. **Подготовка**: Подготовьте оптический компонент к шлифовке, очистив и осмотрев его на наличие дефектов поверхности, Царапин, или другие недостатки. Надежно закрепите деталь на зажимном устройстве или приспособлении, чтобы предотвратить смещение во время шлифования.

3. **Настройка шлифовального станка**: Установите шлифовальный станок с подходящим шлифовальным кругом, Система охлаждения, и другие аксессуары. Шлифовальный круг может быть алмазным или на абразивной основе, в зависимости от шлифуемого материала и желаемого качества поверхности.

4. **Процесс измельчения**: Начните процесс шлифования, приведя шлифовальный круг в контакт с поверхностью оптического компонента. Нанесите охлаждающую жидкость или шлифовальную жидкость, чтобы смазать область контакта и удалить тепло, выделяющееся во время шлифования.. Контролируйте параметры шлифования, такие как скорость вращения круга, Скорость подачи, и глубины резания для достижения желаемой скорости съема материала и качества поверхности.

5. **Прецизионное управление**: Используйте прецизионные измерительные приборы, такие как профилометры, Интерферометры, или оптическое испытательное оборудование для мониторинга и управления процессом измельчения. Измерение таких параметров, как шероховатость поверхности, Ошибка формы, и рисунок поверхности, чтобы гарантировать, что компонент соответствует заданным оптическим требованиям.

6. **Итеративное шлифование**: Оптическое шлифование часто является итеративным процессом, с несколькими циклами шлифования и измерения, необходимыми для достижения желаемого качества поверхности и оптических характеристик. При необходимости отрегулируйте параметры шлифования и геометрию круга на основе результатов измерений для оптимизации процесса.

Алмазная токарная обработка

+Алмазная токарная обработка – это процесс механической обработки прецизионных элементов с помощью токарных станков или производных станков (например., Токарные станы, Ротационные трансферы) Оснащен коронками с натуральными или синтетическими алмазными напайками. Термин одноточечное точение алмаза (СПДТ) иногда применяется, хотя, как и с другими токарными работами, тем "Одноточечный" Этикетка иногда бывает только номинальной (Опции с закругленными кончиками инструментов и контурными формовочными инструментами). Процесс алмазной токарной обработки широко используется для изготовления высококачественных асферических оптических элементов из кристаллов, Металлов, акриловый, и другие материалы. Оптические элементы, изготовленные с помощью алмазной токарной обработки, используются в оптических сборках телескопов, Видеопроекторы, Системы наведения ракет, Лазеры, Научно-исследовательские приборы, и многие другие системы и устройства. Большая часть СПДТ сегодня выполняется с числовым программным управлением (ЧПУ) Станки. Алмазы также используются в других процессах обработки, Например, фрезерование, шлифование, и хонингование.

Алмазная токарная обработка

7. **Полировка**: После шлифовки, Оптический компонент может подвергаться полировке для дальнейшего улучшения качества поверхности и оптического качества. Полировка включает в себя использование все более мелких абразивных частиц и полировальных составов для удаления следов шлифовки и достижения гладкой поверхности., оптически прозрачная поверхность.

8. **Очистка и осмотр**: Тщательно очистите оптический компонент, чтобы удалить остатки шлифовального мусора, охлаждающая жидкость, или полировальные составы. Осмотрите поверхность визуально и с помощью оптического испытательного оборудования, чтобы убедиться, что она соответствует заданным требованиям к оптическим характеристикам..

9. **Гарантия качества**: Внедрение мер по обеспечению качества на протяжении всего процесса шлифования для обеспечения целостности и согласованности готовых оптических компонентов.. Параметры процесса документирования, Результаты измерений, а также протоколы инспекций для целей прослеживаемости и контроля качества.

Оптическое шлифование требует прецизионного оборудования, Квалифицированные операторы, и тщательное внимание к деталям для достижения желаемых оптических свойств и качества поверхности. Это важнейший этап в производстве высококачественных оптических компонентов, используемых в широком спектре применений, включая системы визуализации, Лазерная оптика, и оптические приборы.